O podklejaniu butów i nie tylko z DANKIEM GRODECKIM z firmy Friction rozmawia ANDRZEJ MIREK.

PAMIĘTASZ PIERWSZĄ PODKLEJONĄ PARĘ BUTÓW?

Jestem zaskoczony, ale pamiętam chyba wszystkie. Pierwsza zrobiona para to dość odległe czasy. Trudno było to nazwać klasycznym podklejeniem – choć wtedy tak się na to mówiło – raczej upgrade’em butów. Pod koniec lat 80. stałem się posiadaczem korkerów, które dodatkowo u szewca podklejano z przodu mikrogumą, aby je usztywnić i poprawić tarcie. Z jakiegoś powodu nie zdecydowałem się na to i wtedy wydarzył się mały cud. Mój kolega z akademika był sprzętowym potentatem – dysponował 30-metrowym kawałkiem liny dynamicznej, miał 5 ekspresów, 2 pary butów wspinaczkowych oraz mały kawałek gumy podeszwowej, którą nazywał superfriction. Któregoś dnia zdecydował się na wymianę przodów w swoich Fire’ach, a zużyte fragmenty podeszwy otrzymałem od niego w prezencie. Przykleiłem je cyjanopanem M do swoich korkerów, ponieważ według producenta klej ten dawał elastyczną i trwałą spoinę. Jak się okazało, kawałki gumy potrafiły odklejać się wielokrotnie w ciągu dnia, ale dzięki nim poprowadziłem najpierw Wysoki Komin w Będkowskiej, a jakiś czas później Płytkę Myszkowskiego – a już wtedy było tam bardzo ślisko. Swoje pierwsze prawdziwe buty wspinaczkowe podklejałem dzięki ofercie nieistniejącego już sklepu Eiger przy ulicy Rakowickiej w Krakowie. Kupiłem tam parę oryginalnych podeszew Boreala. W drodze do domu oglądałem je na przystanku, sprawdzając, czy rzeczywiście sklejają się ze sobą. Obok siedziała starsza pani, która zapytała w końcu, ile za nie zapłaciłem. Podałem cenę i do dzisiaj pamiętam jej minę i sposób, w jaki powiedziała „Eee, panie! Za tyle to można nowe buty kupić”.

JAK WYGLĄDAŁO PRZEJŚCIE NA ZAWODOWSTWO?

W którymś momencie stało się jasne, że przy użyciu amatorskich metod można osiągać jedynie amatorskie efekty. Musieliśmy sięgnąć po bardziej zaawansowane rozwiązania. Jednak wówczas w kraju nie istniała produkcja profesjonalnych maszyn, które umożliwiałyby zrealizowanie moich projektów – zresztą do dzisiaj ta sytuacja się nie zmieniła. Konsultacje z projektantami oraz z biurami laboratoryjno-badawczymi rodzimego przemysłu obuwniczego nie dały nam satysfakcjonujących odpowiedzi. Było to pewnym zaskoczeniem, ale zmusiło nas do zastosowania własnych pomysłów oraz do importu sprzętu. Wiele firm z tak zwanego środowiska rozpoczynało działalność od świadczenia usług bliższym i dalszym znajomym, rozrastając się z upływem czasu. Przeszliśmy podobną drogę, jednak etap „garażowy” był bardzo krótki. Wykonaliśmy kilka krótkich serii napraw testowych, na potrzeby własne i grupy znajomych i czekaliśmy na uwagi. Sygnały, że nasza praca dobrze rokuje, pojawiły się dość szybko od kilku mocnych wspinaczy. Opinie były na tyle motywujące, że zdecydowaliśmy się wyjść z ofertą poza wąski krąg. Okres startu i rozwoju firmy wspominam jako jeden z moich ciekawszych onsajtów.

JAKIE MARKI BUTÓW PODKLEJACIE NAJCZĘŚCIEJ?

Przypuszczam, że prowadzone we Friction naprawy mogą odzwierciedlać preferencje naszych wspinaczy. Najliczniejszą grupę stanowią buty La Sportiva, Ocun, FiveTen i Scarpa. Dość często pojawiają się produkty Boreala, Tenaya, Red Chili czy Evolva. Można też wspomnieć ClimbX, a reszta to raczej ciekawostki.

TRAFIAJĄ SIĘ RARYTASY SPRZED LAT? JAK JE TRAKTUJECIE?

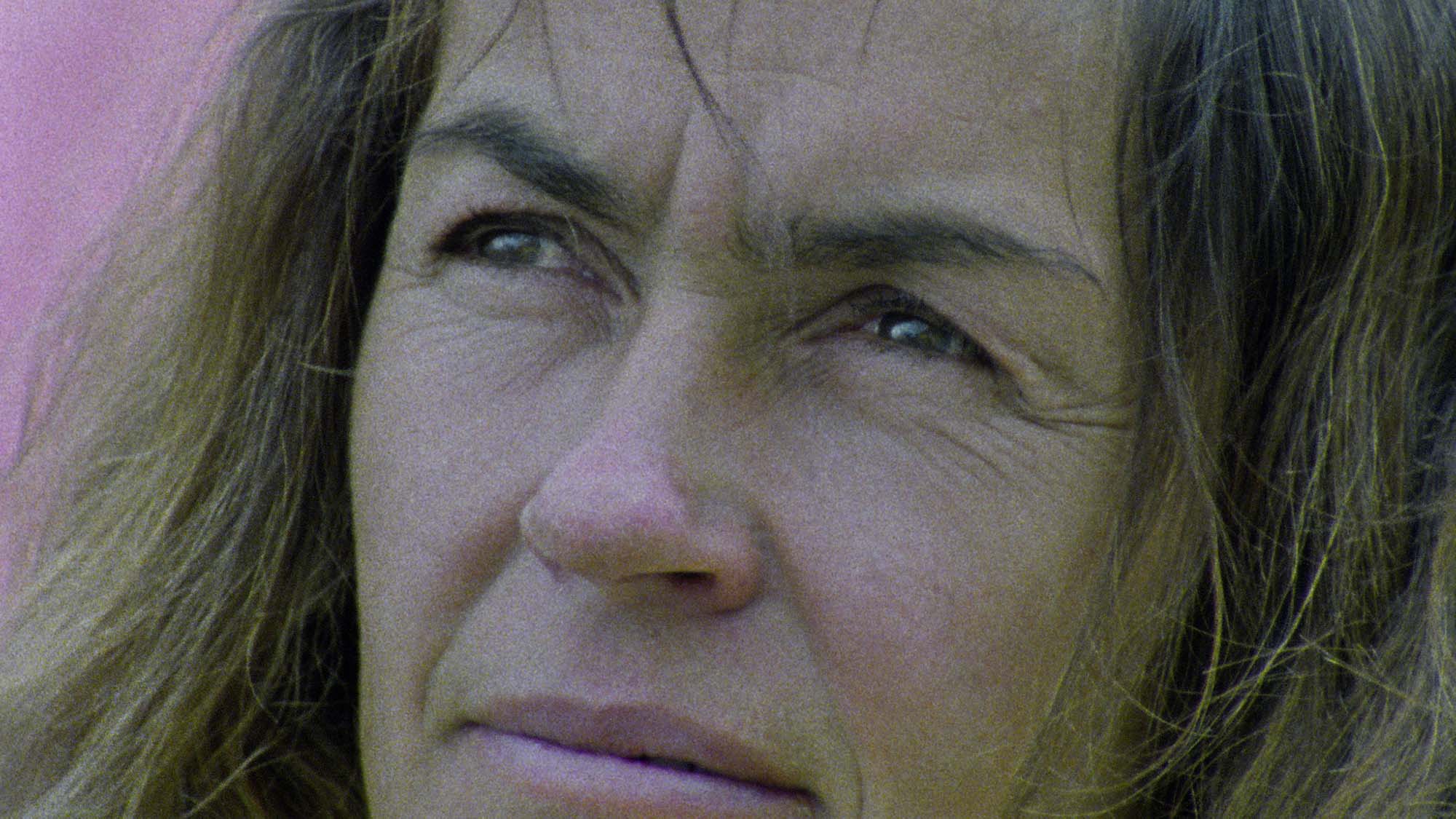

Z butami wspinaczkowymi wyprodukowanymi 20, 30 lat temu mamy do czynienia kilka razy w roku. Najczęściej są to produkty Boreala – obie wersje Lasera, Sprinty, rzadziej Fire. Co ciekawe, praktycznie nie pojawiają się tak popularne w latach 90. Ninje. Z produktów Boreala szczególnie dobrze wspominam pierwszą wersję Lasera – z dwiema szerokimi różowymi tasiemkami. Mam sporo wspinaczkowych wspomnień związanych z tym modelem. Znacznie rzadziej niż buty hiszpańskie naprawiamy produkowane mniej więcej w tym samym okresie przez włoską markę La Sportiva popularne modele Tao i Kendo. Co ciekawe, częściej pojawiają się wytwarzane dekadę wcześniej buty La Sportiva Mariacher czy Enduro. Ale to echo historii. Patrząc, jak są wykonane, aż trudno uwierzyć, że prowadzono w nich pierwsze drogi 8b. Naprawy butów z kategorii wiekowej 30+ przysparzają czasami pewnych kłopotów, z uwagi na utratę wytrzymałości kleju czy starzenie gumy, jednak dobry efekt daje więcej satysfakcji niż praca przy współczesnych modelach.

CO OFERUJECIE OPRÓCZ PODKLEJANIA?

Koncentrujemy się na serwisie butów do wspinaczki skalnej, ale od pewnego czasu prowadzimy również naprawy górskich butów podejściowych i tak zwanych modeli technicznych. Wspinacz, oprócz podstawowej naprawy, czyli podklejenia, może u nas dokonać korekty rozmiaru buta poprzez jego rozciągnięcie lub zmniejszenie. Uzyskiwane rezultaty uzależnione są od konstrukcji, stanu obuwia i zakresu zleconych operacji. Korekty w rozsądnym przedziale – około pół rozmiaru – najczęściej są skuteczne. Kolejną grupę usług można określić jako personalizacja butów wspinaczkowych – najczęściej zmieniamy sztywność i poprawiamy możliwości haczenia. Ostatnią kategorię napraw określam jako trudne przypadki. W historii firmy wykonywane były tak nietypowe prace, jak rekonstrukcje poważnie uszkodzonych cholewek, zmiany geometrii butów oraz systemów zapinania. Tego typu zlecenia są bardzo zindywidualizowane, a spełnienie oczekiwań naszych klientów mocno motywuje.

JAK WYGLĄDA PROCES PODKLEJANIA?

Prace wykonywane są według ustalonego schematu. Zanim przystąpimy do zasadniczej naprawy, usuwamy zużyte gumowe elementy. Pierwszy etap to naprawa cholewek – pomijając nietypowe sytuacje, podstawową techniką jest tu szycie. Następnie odtwarzamy oryginalny kształt rantu. Od jakiegoś czasu, oprócz zastosowania typowej dla danego modelu grubości fabrycznej, możemy wykonać rant pogrubiony o około 30% i więcej. Przedłuża to żywotność butów intensywnie eksploatowanych na przykład na ścianach wspinaczkowych, które ulegają szybszemu zużyciu. Kosztem takiego wyboru jest częściowa utrata precyzji, ale w przypadku panelu wspinacze nie mają z tym problemu. Trzeci etap to wykonanie i naklejenie podeszwy. Proces naprawy wieńczy szlifowanie, ostatecznie kształtujące buty. Cały proces podporządkowany jest jak najwierniejszemu odtworzeniu ich oryginalnej linii. Naszą pracę określiłbym jako klasyczne, zindywidualizowane rzemiosło, bo w praktyce nie okazuje się wcale schematycznie. Buty w czasie wspinania ulegają różnym odkształceniom, zależnym od konstrukcji, anatomii stopy właściciela i sposobu ich używania. W niektórych przypadkach próba odtworzenia oryginalnego profilu jest ryzykowna. Wtedy wykonujemy naprawę intuicyjnie, aby przywrócić butom ich funkcjonalność.

ILE TRWA PODKLEJENIE PARY BUTÓW?

Najczęściej spotykane defekty to wytarta podeszwa i uszkodzone lub znacznie osłabione ranty. Naprawa takich butów trwa kilka dni. Jest to spowodowane przestojami technologicznymi, wynikającymi ze specyfiki stosowanych odczynników, oraz z pracochłonności przygotowywania elementów zastępczych. Wymianę podeszew wykonujemy znacznie szybciej. Czas realizacji usługi jest jednym z podstawowych problemów poruszanych przez klientów. Niestety, sposób, w jaki ją wykonujemy, uniemożliwia drogę na skróty.

KIEDY JEST NAJWIĘKSZY RUCH W INTERESIE?

Na początku sezonu skalnego – pierwszy słoneczny i ciepły weekend oraz wakacje to tradycyjne okresy, w których pojawia się najwięcej pytań o możliwość szybkiej naprawy. Przypuszczam, że zużyte zimą na panelu buty nie ułatwiają wiosennego wspinania w skałach. Zmiany ostatnich lat oferują możliwość wspinania przez cały rok. W Polsce powstaje coraz więcej obiektów, organizowanych jest więcej imprez o lokalnym i szerszym zasięgu. Wyjazdy w śródziemnomorskie rejony skalne stały się powszechne. Z tego powodu spiętrzenie zamówień w firmie przypada na kilka tygodni przed ważnymi zawodami, terminami okołoświątecznymi oraz wszystkimi długimi weekendami. Uwzględnienie tych okoliczności sprawia, że czasami terminarz robi się zbyt ciasny.

CO ZADECYDOWAŁO O WYBORZE KLEJU?

Gumy wspinaczkowe są materiałem, który skleja się dość trudno. Poszukiwaliśmy kleju, który połączyłby elementy w sposób elastyczny trwałą, pracującą w szerokim zakresie temperatur spoiną. Pierwsze próby były mało zadowalające – kleje cyjanoakrylowe w ogóle nie wchodziły w rachubę, a typowe kleje naprawcze nie spełniały oczekiwań. Na pewnym etapie jeden z producentów zaproponował rozwiązanie dedykowane do naszych gum. Technika była na tyle efektywna, że zdecydowaliśmy się na otwarcie firmy. Z upływem czasu zaczęliśmy bilansować niedoskonałości procedury i postanowiliśmy spróbować innych rozwiązań. A w Europie jest w czym wybierać! To był dość intensywny okres w rozwoju Friction. Dysponowaliśmy już skuteczną technologią, jednocześnie poszerzyło się spektrum stosowanych przez nas materiałów. Wprowadziliśmy do oferty nowe gatunki gum, podeszwy do podejściówek i zimowych butów wspinaczkowych. Klejenie tych gum do elementów amortyzujących czy zaawansowanych konstrukcji z materiałów typu Pebax stało się na tyle uciążliwe, że pojawiła się konieczność zmian. Eksperymentując z różnymi produktami, przypadkiem, jak to często w życiu bywa, trafiliśmy na firmę dysponującą świetną chemią i rozbudowanym zapleczem badawczym.

CO DORADZACIE PRZY WYBORZE GUMY?

To temat na osobną rozmowę. Dyskusje o wyższości gum tarciowych nad krawądkowymi, przewadze Stealth nad Vibramem lub odwrotnie najczęściej kończą się ogólnym wnioskiem o różnych preferencjach użytkowników. Dzięki wklejeniu nowej podeszwy na pewno dużo mogą zyskać tak zwane modele budżetowe. W tym segmencie zupełnie nie używa się gum dobrej jakości. Dokonując wymiany za stosunkowo niewielką kwotę, uzyskujemy dostęp do produktów z najwyższej półki. Doświadczeni wspinacze zmieniają oryginalną charakterystykę butów, wybierając podeszwy o grubości innej niż fabryczna i dobierając gumy odpowiadające ich upodobaniom. Sadzę, że warto eksperymentować – dzięki temu mamy szansę na odkrycie konfiguracji lepszej od tego, co proponuje producent. W razie wątpliwości zachęcam do konsultacji telefonicznej. Być może krótka rozmowa z nami pomoże określić zalety i ograniczenia związane z planowanym wyborem.

POTWIERDZASZ INFORMACJĘ O SPADKU JAKOŚCI PRODUKOWANYCH BUTÓW?

Ogólnie można stwierdzić, że obecnie czas życia butów uległ skróceniu. Taka generalizacja nie uwzględnia jednak zmian konstrukcyjnych i charakteru wspinania, które nastąpiły w ostatnich latach. Starsze modele charakteryzowała prosta konstrukcyjnie cholewka, szeroki czubek i podeszwa o grubości dochodzącej do 7 milimetrów. Stosunkowo słabe dopasowanie do stopy nie narażało ich na duże przeciążenia, a wygodny system sznurowania zapewniał dobrą wentylację, usuwając wilgoć. Współczesne buty szyte są w taki sposób, aby jak najdokładniej opinały stopę. Precyzyjny czubek i cienka podeszwa predysponują je do używania w trudnym terenie, co z kolei powoduje znaczne naprężenia. Hybrydowa konstrukcja z materiałów syntetycznych i naturalnych utrudnia wysuszenie wnętrza i przyspiesza degradację skóry. Jest bardziej precyzyjna, ale delikatniejsza – czyli po prostu mniej żywotna. Duże znaczenie ma też intensywność użytkowania. W czasach, kiedy panel nie był tak powszechny, wielu wspinaczom buty służyły kilka miesięcy w roku. W obecnych warunkach mogą być eksploatowane nawet przez kilka dni w tygodniu. Stąd moje wrażenie niskiej odporności na zużycie.

BRALIŚCIE POD UWAGĘ ZAPROJEKTOWANIE I PRODUKCJĘ WŁASNYCH BUTÓW?

Projektowanie butów, tworzenie prototypu i produkcja to bardzo kuszącym pomysł – choćby dlatego, że w końcu mielibyśmy szansę wdrożenia własnych koncepcji. Czasami rozmawiamy o rozwiązaniach, które mogłyby się sprawdzić na Jurze, o konstrukcjach skutecznych w Mamutowej itp. Realia jednak są takie, że produkcja dobrej jakości obuwia wspinaczkowego to poważne i bardzo czasochłonne przedsięwzięcie. Żeby je zrealizować, najprawdopodobniej musielibyśmy w dużej mierze rezygnować ze wspinania, a ono w dalszym ciągu jest dla nas bardzo ważne. Na razie planujemy wprowadzenie w życie innych, mniej angażujących pomysłów, które naszym zdaniem mogą zyskać akceptację wspinaczy.

ZASKOCZYŁ WAS POPYT NA USŁUGI?

Pozytywne myślenie cechuje właścicieli wielu nowo otwartych firm. Podejmując decyzję o rozpoczęciu działalności gospodarczej, uważaliśmy, że zainteresowanie tym, co robimy, będzie duże. Z perspektywy czasu uważam, że było to bardzo optymistyczne założenie. Obecnie widzę, że w tej pracy liczy się zaufanie. Może taka jest specyfika ludzi, dla których wspinanie stanowi wartościową część życia, a może to po prostu nieodłączny element rzemiosła. Zaufanie można wypracować zarówno przez to, co się robi, jak i sposób, w jaki się to robi. Taki styl działania od początku uznaliśmy za właściwy. Reklamy ani kupione opinie nie zrobią tego za nas. Osiągnięcie wysokiego poziomu zaufania u klientów przez konsekwentne utrzymanie wysokiej jakości wymagało czasu. Zaakceptowanie firmy Friction w środowisku było dość długim procesem.

JEST ROZWOJOWO?

Przyjmując inwestycje jako kryterium rozwoju, na pewno tak. W miarę jak starsze maszyny powoli tracą funkcjonalność, wyposażamy firmę w coraz nowszy sprzęt. Jednak w dalszym ciągu efekt naszej pracy zależy od umiejętności i zaangażowania człowieka wykonującego naprawę. Innym pozytywnym sygnałem są usługi wykonywane dla wspinaczy zagranicznych. Z ciekawostek – zdarzało się, że serwisowaliśmy buty z Australii, Gwatemali, Dubaju czy z Tajwanu.

JAK WYGLĄDA KONKURENCJA W POLSCE I ZA GRANICĄ?

Serwis butów wspinaczkowych jest trudnym i wymagającym precyzji rzemiosłem, a związki z tradycyjnym szewstwem nie są zbyt bliskie. Prawdopodobnie z tego powodu nie ma wielu firm o takiej specjalizacji. W Polsce działają dwie, co jakiś czas ktoś próbuje dołączyć, ale do tej pory były to przedsięwzięcia krótkotrwałe. W państwach o dużych tradycjach wspinaczkowych, jak Niemcy, Austria czy kraje śródziemnomorskie, jest dużo takich firm. Mój podziw od lat budzi jednak rynek czeski. Produkuje się tam sprzęt wspinaczkowy skutecznie konkurujący z wyrobami uznanych zachodnich producentów, a Czesi mają trzy firmy serwisujące buty, co w przeliczeniu na liczbę mieszkańców może być europejskim rekordem.

CZY MASZ TAJEMNICE, KTÓRYMI NIE PODZIELIŁBYŚ SIĘ Z KONKURENCJĄ?

Moim zdaniem proces naprawy butów wspinaczkowych nie kryje w sobie wielkich tajemnic – należy usunąć zużyte elementy i na ich miejsce nakleić nowe. Każda z firm w naszej części Europy wykonuje to według własnego, oryginalnego pomysłu. Odmienne podejście do sposobu realizacji naprawy dostrzegalne jest gołym okiem. Dlatego uważam, że dla osób zajmujących się profesjonalnie tym rzemiosłem nie ma większych niewiadomych w określeniu techniki wykorzystanej przez konkurencję.

MIELIŚCIE JAKIEŚ NIETYPOWE ZAMÓWIENIE?

Nietypowe naprawy zdarzają się dość często. Stanowią je na przykład zamówienia pomagające w osiągnięciu celów wspinaczkowych. Wykonujemy je mimo stosunkowo dużej czasoi pracochłonności. Najczęściej są to adaptacje pomagające w realizacji trudnych problemów bulderowych – na przykład jedno z polskich przejść The Dagger wykonano w dostosowywanych u nas butach. Inne prace polegają na nietypowych zmianach kształtu i rozmiaru cholewek, co umożliwia wspinanie osobom o niestandardowych stopach. Są też pytania o prace eksperymentalne. W pamięci utkwiło mi wykonanie zapinania velcro w miejsce sznurowania Anasazi Verde, naklejenie łat do podhaczania na system sznurowania w LS Testarossa czy zrobienie w bucie LS Cobra zaklęśnięcia w podeszwie, na wzór Solution. Bardzo ciekawe zlecenia związane są z naprawami zaawansowanych konstrukcyjnie butów górskich. Zazwyczaj wymagają one opracowania i realizacji pewnej koncepcji, umożliwiającej prawidłowe naklejenie podeszwy. Stałym elementem naszej pracy jest presja czasu – kiedyś poproszono nas o wykonywanie napraw w czasie świąt Bożego Narodzenia, w noc poprzedzającą poranną sekcję . Jak widać, nie jest to monotonne zajęcie.